Алгоритм производственного процесса

Производство носков торговой марки ECCO представляет собой сложный многоэтапный процесс создания готового изделия, удовлетворяющего потребностям клиентов, из сырья, материалов, заготовок и других предметов труда. На схеме вы можете увидеть все этапы производства

Прием пряжи на склад и Контроль качества сырья

Для производства носков торговой марки ECCO используется сырье только ведущих мировых производителей, в основном это поставщики из стран Европейского Союза. Это гарантирует использование пряжи, изготовленной с соблюдением строжайших требований производства и обработки сырья, а также с соблюдением экологического законодательства.

В производстве в основном (около 70%) применяется египетский длинноволокнистый хлопок, выращенный в Египте и прошедший этапы газации (обработка пряжи газом) и мерсеризации (обработка щелочью для придания шелковистого блеска), полученный непосредственно от производителя. Современная обработка хлопка — газация и мерсеризация, придает ему большую износостойкость и позволяет окрашивать хлопок в более «сочные» и стойкие цвета.

ECCO следит за новинками в области пряжи и взаимодействует с поставщиками, предлагающими новые виды пряжи для носков. Все поставщики проходят строгий контроль качества пряжи и сертифицируют ее по стандартам. Наличие современной производственной базы с технологичным оборудованием, а также сочетание лучших поставщиков и высококвалифицированного персонала дают компании возможности для постоянного улучшения качества и ассортимента продукции.

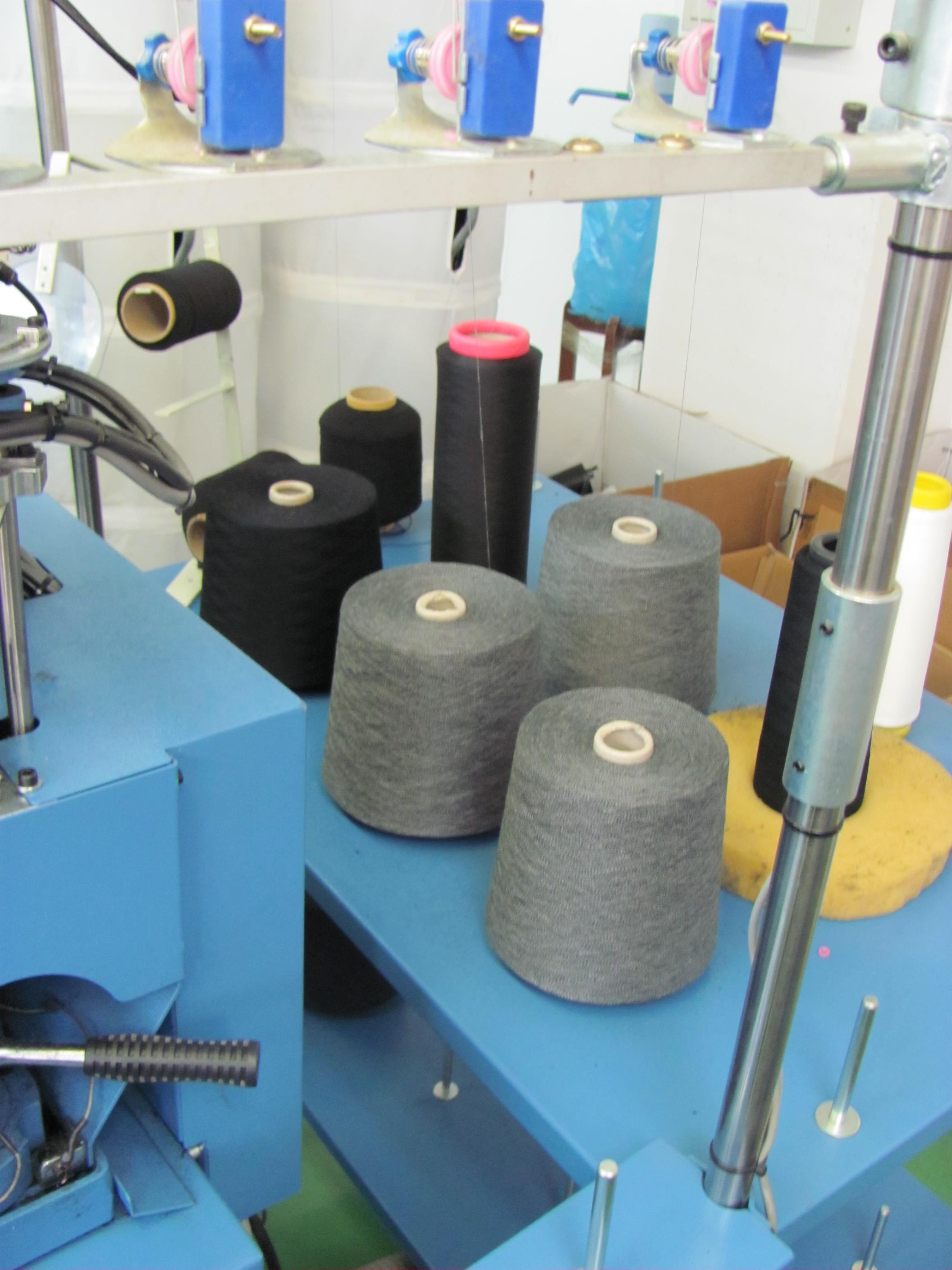

Подготовка пряжи к вязанию

Пряжа и нити от поставщиков поступают на склад сырья. На данном этапе необходимо произвести контроль качества пряжи, произвести расфасовку пряжи. Пряжа хорошего качества и намотки не перематываются, а направляется в цеховой склад сырья. Далее пряжу распределяют по видам (по виду волокон, линейной плотности, цвету).

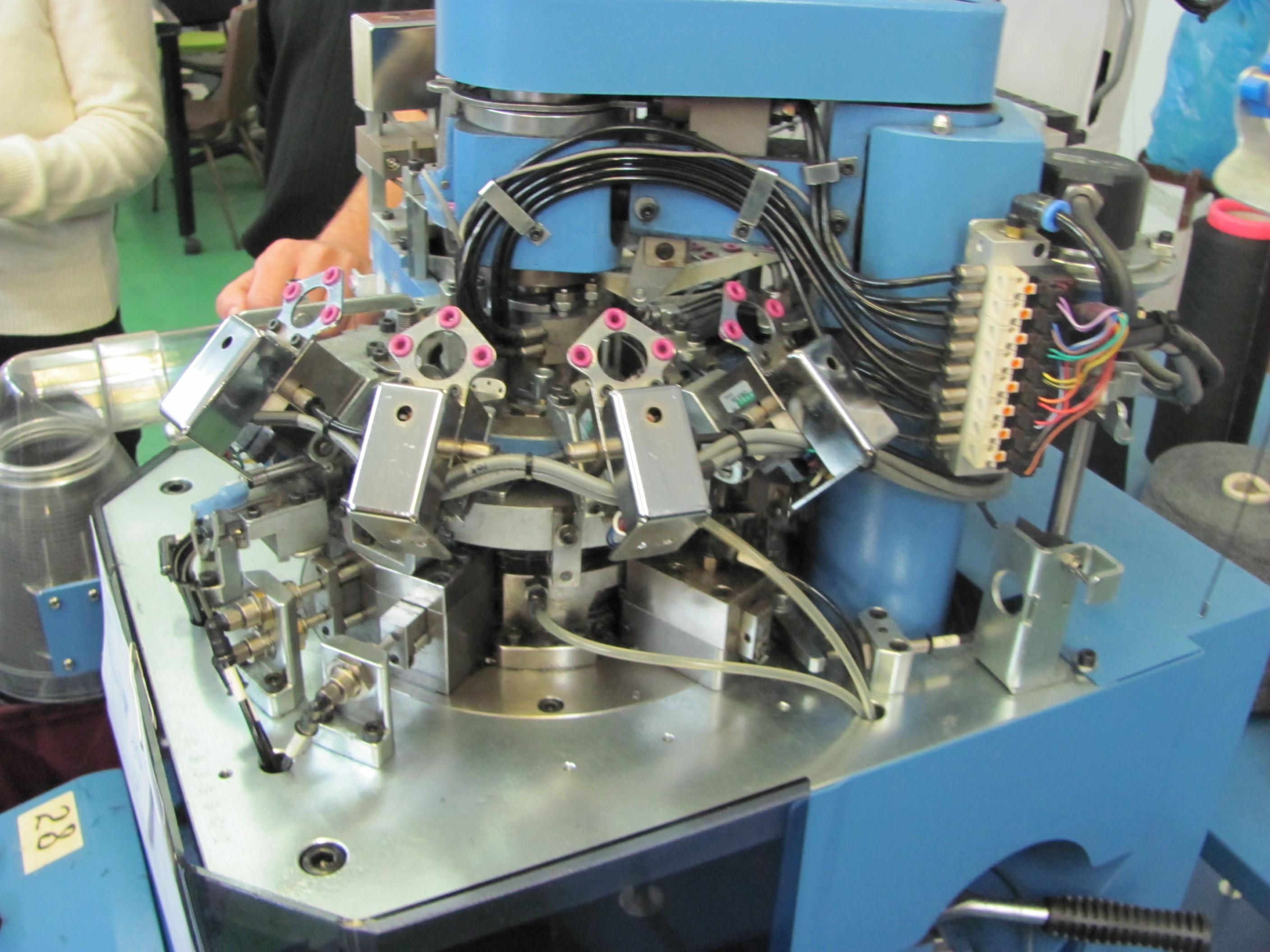

Вязание заготовок изделия. Контроль качества вязания изделия

Со склада пряжа подается к вязальным машинам. Вязание деталей осуществляется в соответствии с разработанными в техническом отделе предприятия заправочными картами.

Для вязания чулочно-носочных изделий в основном (90%) используются одноцилиндровые (однофонтурные) машины с несколькими петлеобразующими системами.

Основными рабочими органами являются язычковые иглы, находящиеся в пазах по внешней стороне игольного цилиндра, и платины, расположенные в радиальных пазах кольца, охватывающего верхний край цилиндра.Движение игл и платин вдоль пазов вращающегося цилиндра осуществляется от неподвижных кулаков (замков), действующих на пяточки игл и платин.

Взаимодействие игл и платин с нитью, подаваемой от бобин через нитеводитель к иглам, образует петли носка. Носок оттягивается внутрь игольного цилиндра потоком воздуха от специального вентилятора и выбрасывается в бункер.

После вязания заготовки вязальщицей осуществляется первичный контроль качества изделия: проверка на соответствие параметрам, указанным в заправочной карте, выявление брака от полома игл или некачественной пряжи.

Отлёжка заготовок изделия

Детали, связанные на машине после снятия отлёживаются на стеллажах, связанные по 10 пар. Длительность отлёжки зависит от вида сырья. Это необходимо для того, чтобы произошла усадка материала. В противном случае, есть риск, что в дальнейшем изделие может деформироваться.

Кеттлевка и зашив заготовок

Отлежавшиеся заготовки поступают в швейный цех. Носки зашиваются на кеттельном оборудовании. Основная задача пошивочного процесса заключается в том, чтобы соединить открытые петли изделия строчкой.

При производстве носочных изделий в основном используется ручной шов hand linking при зашивке мыска, при котором происходит зашив петля в петлю, без валика внутри, что указывает на высочайшее качество и индивидуальный эксклюзивный подход к каждому изделию. Швея одевает вручную каждую петельку на токоля, и после этого прокладывается строчка по открытым петлям. В результате получается изделие, в котором внутри нет швов, что характеризует его как высококачественное.

Помимо метода кеттлевки, также в производстве используется зашив носка. Он применяется преимущественно в детских носках, носках для занятий активным отдыхом, в носках с содержанием ангоры. То есть, в «толстых» носках. Суть заключается в том, что толщина шва нивелируется толщиной материала и также не ощущается при носке. В связи с этим нет смысла использовать более сложную методику. Около 70% носков производятся с применением кеттлевки, в остальных используется зашив.

Выворачивание и контроль качества при вязании и зашиве изделий

Зашитые изделия выворачиваются, и одновременно осуществляется контроль качества. На этом этапе проходит также выявление дефектов при вязании, зашиве, разнотон или узелки в пряже. Изделия подвергаются тщательной проверке на наличие брака и соответствие размерам.

Влажно-тепловая обработка готового изделия

После контроля качества, изделия поступают на участок формировки. Обработка должна проводиться по техническим режимам, разработанным с учётом вида пряжи, переплетения и класса оборудования в соответствии с рекомендациями по ВТО. Зашитые изделия одеваются на металлические болванки в соответствии с размером чулочно-носочных изделий, и производится ВТО обработка в парокамере под давлением.

Упаковка товара

Далее производится маркировка, упаковка товара в соответствии с требованиями по упаковке каждого клиента: пришивается бирка, вставляется вкладыш и вешалка, приклеиваются стикеры, с указанием размера изделия, состава, артикула.